Tiện CNC là gì? Các nguyên công Tiện CNC phổ biến mà bạn cần nắm được đối với máy Tiện CNC và các chu trình liên quan đến từng nguyên công đó.

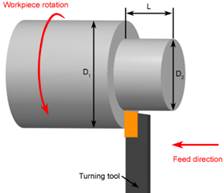

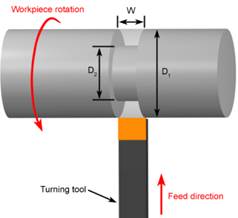

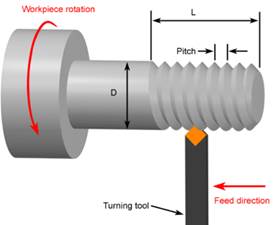

Tiện CNC là phương pháp cắt gọt vật liệu nhờ vào chuyển động quay tròn của phôi và chuyển động tiến dao (dọc hoặc ngang). Hiện nay, tiện là một trong những phương pháp gia công được sử dụng phổ biến nhất, nó chiếm đến 25 - 35% công việc trong quy trình gia công cắt gọt vật liệu.

Được ứng dụng để sản xuất các chi tiết máy ứng dụng trong các ngành nghề: Y tế, quận sự, điện tử, ô tô, hàng không…

Tiện CNC cũng được làm 2 quá trình: tiện thô và tiện tinh

Tiện thô: nhằm mục đích gia công một chi tiết theo độ dày xác định trước, bằng cách loại bỏ lượng vật liệu tối đa trong thời gian ngắn nhất có thể, không tính đến độ chính xác và độ hoàn thiện bề mặt.

Tiện tinh: tạo ra bề mặt nhẵn và phôi có kích thước chính xác cuối cùng.

Để tạo ra sản phẩm chúng ta có thể kể đến các nguyên công phổ biến nhất trên máy tiện CNC như: tiện ngoài, tiện trong, tiện côn, tiện rãnh, tiện ren, ta rô, khoan lỗ, doa, cắt đứt và lăn nhám,... trở nên dễ dàng và nhanh chóng hơn.

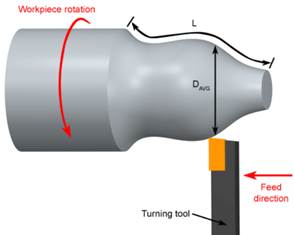

Tiện biên dạng chúng ta có thể áp dụng các chu trình tiện sau:

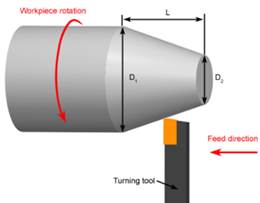

a. Chu trình tiện đơn G90

|

|

| TIỆN TRỤ | TIỆN CÔN |

|

G90 X… Z… F… ; VD:

|

G90 X… Z… R… F… ; VD:

|

|

Chức năng G90: chu trình G90 dùng để tiện trụ ngoài, trụ trong và tiện côn. Trong đó: X: Là đường kính chi tiết chúng ta cần cắt. Z: Là chiều dài của đoạn trụ F: Là tốc độ tiến dao khi cắt vật liệu (mm/vòng) R: Độ sai lệch bán kính đầu côn và kết thúc côn, giá trị này có thể âm hoặc dương. |

|

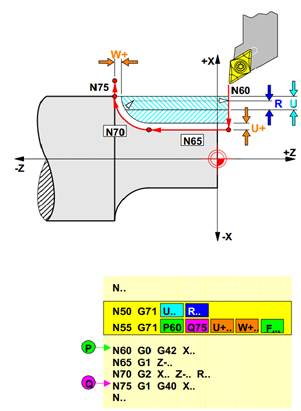

b. Chu trình tiện hỗn hợp

|

| TIỆN THÔ DỌC TRỤC Z | TIỆN THÔ SAO CHÉP BIÊN DẠNG |

|

|

| Chức năng chu trình G71: Là phương pháp tiện thô loại bỏ phần vật liệu thừa, với đặc điểm đi dao dọc theo trục z của chi tiết để tạo ra biên dạng chi tiết như mong muốn. | Chức năng chu trình G73: Là phương pháp tiện thô sao chép biên dạng, tạo ra những đường chạy dao song song với biên dạng, để tạo ra các đường chạy dao liên tiếp và song song với nhau và được điều khiển bởi thông số R trong chu trình. |

|

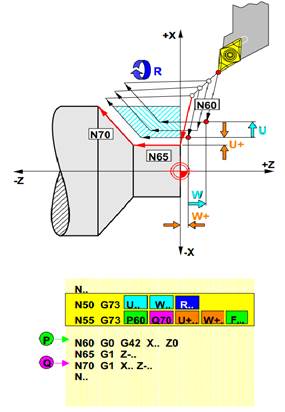

Trong đó: U: Chiều sâu mỗi lớp cắt theo phương X (tính theo đường kính). W: Chiều sâu mỗi lớp cắt theo phương Z. R: Khoảng lùi dao (áp dụng cho G71), số lớp cắt thô (áp dụng cho G73). P60: Số block đầu tiên của đoạn biên dạng gia công. Q70: Số block kết thúc của đoạn biên dạng gia công. U+: Lượng dư chừa lại cho bước tiện tính theo phương X, (U- áp dụng khi tiện trong). W+: Lượng dư chừa lại cho bước tiện tính theo phương Z. F: Tốc độ tiến dao khi cắt, mm/vòng |

|

Tạo rãnh là một nguyên công tiện tạo ra một đường cắt hẹp, một "rãnh" trên phôi. Kích thước của vết cắt phụ thuộc vào chiều rộng của dụng cụ cắt. Nhiều đường dịch chuyển dao là cần thiết để gia công các rãnh rộng hơn. Có hai loại nguyên công tạo rãnh, rãnh ngoài và rãnh mặt.

|

|

| TIỆN RÃNH MẶT ĐẦU | TIỆN RÃNH MẶT TRỤ |

|

|

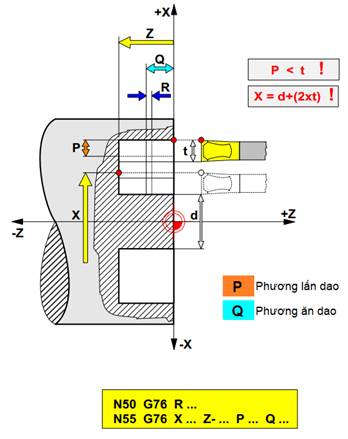

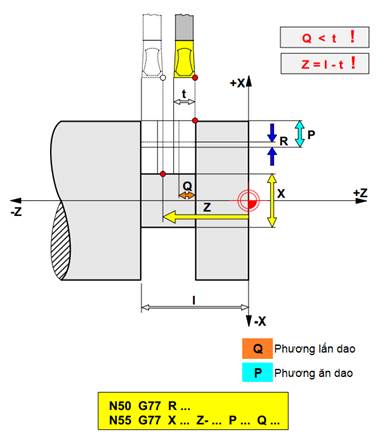

| Chức năng G74: Là chu trình tạo ra rãnh ở mặt đầu của chi tiết. Bề rộng của rãnh phụ thuộc vào bề rộng của dao và bề rộng lấn dao. | Chức năng chu trình G75: Là chu trình tạo ra rãnh trên mặt trụ ngoài hoặc mặt trụ trong của lỗ. |

|

Trong đó: R…: Khoảng lùi dao theo phương Z (G74), khoảng lùi dao theo phương X (G75). X…: Giá trị đường kính nhỏ nhất của rãnh. Z-…: Giá trị chiều sâu rãnh (G74), toạ độ giới hạn bề rộng của rãnh (G75). P…: Khoảng dịch chuyển dao dọc của dụng cụ cắt theo phương X (G74), Chiều sâu mỗi lớp cắt của dao tịnh tiến theo phương X (G75). Q…: Chiều sâu mỗi lớp cắt của dao tịnh tiến theo phương Z (G74), khoảng dịch chuyển dao ngang của dụng cụ cắt theo phương Z (G75). |

|

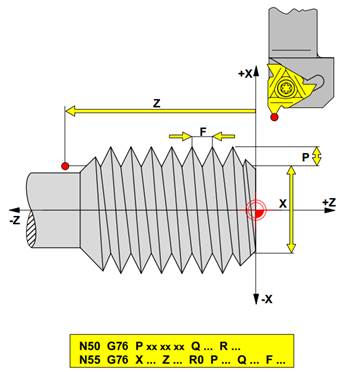

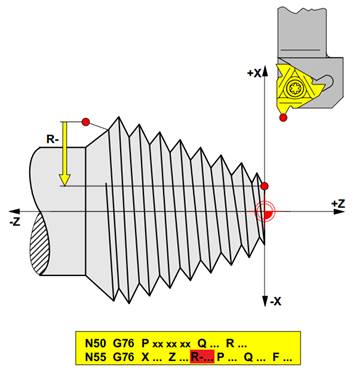

Tiện ren là một hoạt động di chuyển của dụng cụ cắt dọc theo mặt bên của phôi với tốc độ tiến dao phù hợp với thông số bước ren để tạo ra một hoặc nhiều chi tiết có bước ren mong muốn.

|

| TIỆN REN TRỤ | TIỆN REN CÔN | ||

|

|

||

Trong đó: P (m): Số lần tiện ren tinh (a): Khoảng vuốt chân ren (a): Góc vào dao Q(Dd min): Chiều sâu cắt nhỏ nhất. R(d): Lượng dư gia công tinh. X: Đường kính chân ren theo phương X. Z: Tọa độ điểm cuối của ren theo phương Z. P(Di): Chiều cao ren (tính theo bán kính và luôn dương). Q: Chiều sâu lớp cắt đầu tiên (tính theo bán kính và luôn dương) R(Dd): Độ sai lệch bán kính đầu côn và cuối côn, giá trị này có thể âm hoặc dương. |

|||

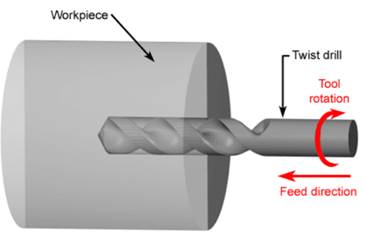

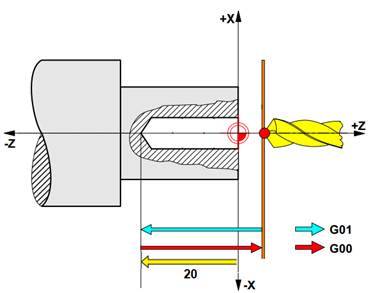

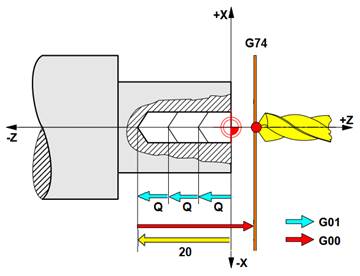

Hoạt động khoan loại bỏ vật liệu từ bên trong phôi. Kết quả của việc khoan là một lỗ có đường kính bằng kích thước của mũi khoan được sử dụng.

|

| G-CODE TIÊU CHUẨN | CHU TRÌNH HỖN HỢP |

|

|

|

G74 R… ; G74 Z-… Q… F… ; Trong đó: R: Khoảng lùi dao theo phương Z Z-: Chiều sâu lỗ cần khoan Q: Chiều sâu mỗi lần cắt theo phương Z F: Tốc độ tiến dao, mm/v |

|

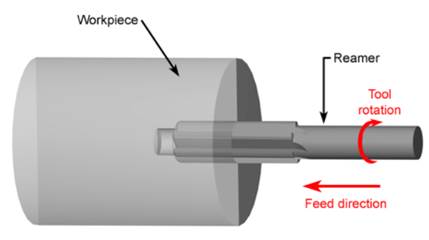

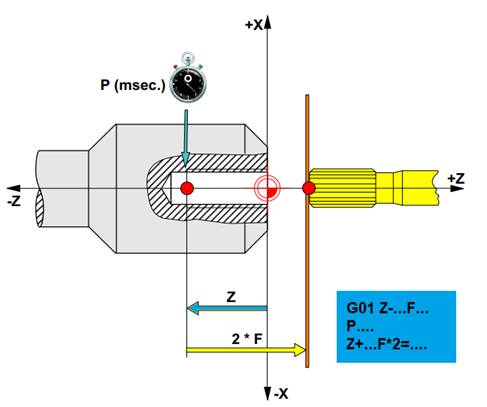

Doa là phương pháp gia công để mở rộng lỗ trên phôi. Trong các hoạt động doa, dao doa đi vào phôi theo trục của chi tiết từ mặt đầu của phôi và mở rộng một lỗ hiện có theo đường kính của dụng cụ. Doa loại bỏ một lượng vật liệu tối thiểu và thường được thực hiện sau khi khoan để có được đường kính có cấp độ chính xác cao hơn và bề mặt bên trong mịn hơn.

|

|

|

Đối với phương pháp doa trên máy tiện, thường thì chúng ta chỉ áp dụng những G-code nội suy tiêu chuẩn để điều khiển hành trình cắt gọt của dao. Khi lỗ đã có trước một lượng dư vừa đủ để doa tinh thì chúng ta cho dao doa tịnh tiến cắt phôi với tốc độ chậm. Khi rút dao ra khỏi lỗ doa, thì tốc độ lùi dao phải lớn hơn tốc độ tiến vào của dao. Trong đó: P: Là thời gian dừng ở cuối lỗ. |

|

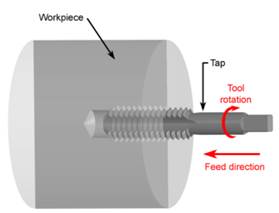

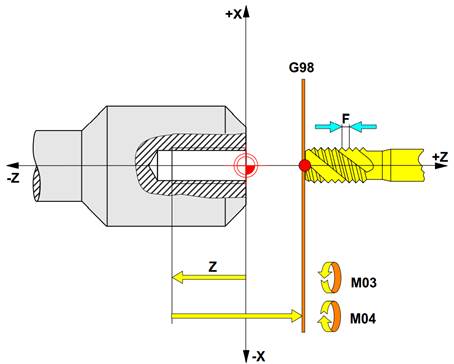

Ta rô là quá trình trong đó một công cụ ta rô đi vào phôi theo trục và cắt ren dựa trên lỗ có sẵn. Đường kính lỗ có sẵn phải phù hợp với bước ren và kích thước dụng cụ ta rô để tạo ra được đỉnh ren và chân ren bên trong lỗ.

|

|

|

G32 X… Z-… F… M3 G32 Z+… F… M4 Trong đó: X…: Toạ độ tâm lỗ được xác định theo phương X Z…: Chiều sâu lỗ taro theo phương Z F…: Tốc độ tiến dao khi taro, F = bước ren (mm/vòng) |

|

Cắt đứt là quá trình gia công dẫn đến một phần chi tiết bị cắt ra ở cuối chu trình gia công. Quá trình này sử dụng một dụng cụ có hình dạng cụ thể để đi vào phôi vuông góc với trục và thực hiện một đường cắt tịnh tiến từ ngoài vào trong khi phôi quay. Sau khi mép của dụng cụ cắt chạm đến tâm của phôi, phôi sẽ rơi ra.

.jpg) |

Lăng nhám là phương pháp tạo ra các mẫu răng cưa trên bề mặt của một bộ phận chi tiết. Lăng nhám dùng để làm tăng ma sát nắm và hình ảnh trực quan của bộ phận được gia công. Quá trình gia công này sử dụng một công cụ duy nhất bao gồm một hoặc nhiều bánh xe hình trụ (các khía) có thể quay. Các khía có chứa các răng được lăn trên bề mặt của phôi để tạo thành các vân răng cưa.

|

Máy tiện CNC có khả năng gia công các chi tiết có tính chính xác và phức tạp. Các tính năng của bộ phận được tạo ra bằng cách sử dụng các công cụ cắt khác nhau và bằng cách thay đổi mối quan hệ động học giữa máy cắt và phôi.

Theo cammech.edu.vn